レゾナコート * 無電解ニッケルテフロンメッキ

Pbフリー / PFOS対応

「レゾナコート」は、テフロンメッキをより深化させた弊社独自の技術です。従来のフッ素コーティングでは実現できなかった硬度と、母材密着性の高い信頼性のあるフッ素樹脂薄膜を実現し、以下のような多くの分野で実績があります。

レゾナコートは進化し続けます

レゾナコートは2010年4月より、薬液を変更いたしました。従来の性能はそのままで鉛フリーと同時にPFOS対応となりました。レゾナコートは鉛化合物及びPFOS(パーフルオロオクタンスルホン酸)に該当する界面活性剤を含有しない、より環境に配慮したコーティングに進化しました。

レゾナコートの特長

- レゾナコートは、環境規制物質を含んでおりません

- 従来のフッ素コーティングでは実現できなかった硬度と、母材密着性の高い信頼性のあるフッ素樹脂薄膜を実現

- 無電解メッキ技術の応用なので、膜が均一です。

- 他社に類を見ない異なる特性を持つ3層構造である為、ピンホールを激減する事が可能となりました

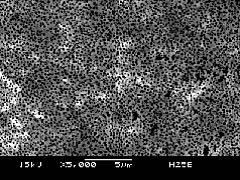

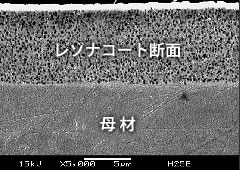

レゾナコート断面図

X5000

(黒い部分がPTFE粒子)

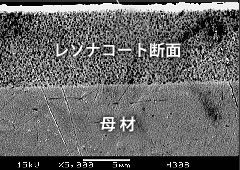

X5000 HB処理により

PTFE粒子が溶着しています

特性

| 均一性 | 特殊無電解成膜技術における高精度の化学反応とプロセス時間の成膜制御によって膜の均一性を実現 |

|---|---|

| 耐食性 | ピンホールが非常に少ない為、耐食性に優れています |

| 耐熱性 | 高い耐熱性を持つ(260度:物温) |

| 熱伝導 | 約90µΩ/cm |

| 薄 膜 | 膜厚5~20㎛で、処理可能 ⇒ 既存部品への適用可能 |

| 密着性 | 母材への独自の前処理と、特殊無電解成膜法により、母材と皮膜の密着性が高い |

レゾナコート皮膜物性 ST-TYPE / HT-TYPE 比較表

| タイプ名称 | ST-TYPE | HT-TYPE | ||

|---|---|---|---|---|

| テフロン量 | PTFE量 | 25%タイプ | 30%タイプ | |

| 共析量 | 25± 3vol.% | 30± 3vol.% | ||

| 外観 | 色調 | グレー | 濃グレー | |

| 硬度 | メッキ状態 | Hv250 | Hv210 | |

| 熱処理 300度-1hr | Hv400 | Hv290 | ||

| 摩擦係数 | 静摩擦係数 | 0.12 | 0.11 | |

| 動摩擦係数 | 0.07 | 0.07 | ||

| 表面粗さ | 素材 SUS304 | Ra | 0.05µm | 0.03µm |

| Rmax | 0.5µm | 0.3µm | ||

| メッキ膜厚 10µmの場合 | Ra | 0.12µm | 0.22µm | |

| Rmax | 1.0µm | 2.0µm | ||

| 結晶構造 | メッキ状態 | 非晶質 | 非晶質 | |

| 熱処理 | 結晶質 | 結晶質 | ||

| その他 | P量 | 10±1wt.% | 10±1wt.% | |

| 密度 | 約6.4 | 約6.1 | ||

| 磁性 | 非磁性 | 非磁性 | ||

| 接触角 | 108.3度 | 109.2度 | ||

| サイズ | 処理槽 | 800リットル | 2800リットル | |

| 処理可能製品最大サイズ | 1,200×450×500 | 1,800×800×850 | ||

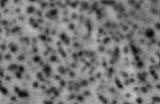

レゾナコート皮膜物性 ST-TYPE / HT-TYPE 比較写真

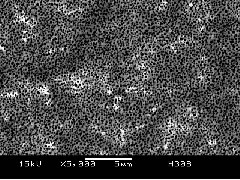

表面写真 5000倍 ∗黒点がPTFE粒子

レゾナコート ST-TYPE

(PTFE 25%含有タイプ)

レゾナコート HT-TYPE

(PTFE 30%含有タイプ)

断面写真 5000倍 ∗黒点がPTFE粒子

レゾナコート ST-TYPE

(PTFE 25%含有タイプ)

レゾナコート HT-TYPE

(PTFE 30%含有タイプ)

サンプルデータ…塩水噴霧試験による比較結果

弊社にて実施した塩水噴霧試験結果です。無電解ニッケルメッキ、レゾナコートNT-TYPE、レゾナコートST-TYPEを施したサンプルに480時間の塩水噴霧を実施致しました。

他社Pbフリー

無電解ニッケルメッキ

無電解ニッケルメッキ

弊社レゾナコートNT-TYPE

弊社レゾナコートST-TYPE

480時間後には、無電解ニッケルメッキのサンプルには赤錆が発生したのに対し、レゾナコートNT-TYPE、レゾナコートST-TYPEでは錆の発生が確認されませんでした。

用途

| 産業 | 製品例 | 特徴 |

|---|---|---|

| 半導体 FPD製造プロセス | CVD・DryEtcher | プロセス排気配管の生成物の付着抑制 |

| Coater | 溶剤の固着箇所(剥離性向上) | |

| CMP | スラリーの固着箇所(剥離性の向上) | |

| ベーク炉 | 蒸発溶剤の固着箇所(剥離性の向上) | |

| 熱圧着機 | 離型用途 | |

| 一般産業 | ゴム金型 | 離型用途 |

| 熱交換器 | スケールや錆防止 | |

| 駆動ネジ部・ギア 回転機器等 | 無潤滑摺動性の向上、ノングリース化による発塵性改善 | |

| ホッパー・フィーダー シューター | 粉体付着対策 | |

| 射出成型機 | スクリュー | |

| OA機器 | 複写機・コピー機 | すべりロール、紙ガイド |

| 食品・厨房器具 | パントレー等 | 剥離性の大幅な向上 |

| バケット・シューター等 | すべり性、粉体付着対策 | |

| 遊具 | 釣り具・ゴルフ用品 | 耐食性、美観向上 |

| 船舶 | スクリュー | |

| 床材 | グレーチング | 耐食性 |